Установка по переработки органических отходов

производительностью 20т/сутки.

Разработан способ и установка для получения топлива из любых твердых отходов органического происхождения методом непрерывного низкотемпературного пиролиза.

Предлагаемая установка это собранный воедино опыт строительства и эксплуатации различных моделей и устройств - аналогов. Авторы считают целесообразным изготовление установок в модульном исполнении с указанной производительностью (по отходам).

Система работает в автоматическом режиме. Особое внимание уделено безопасности экологической и эксплуатационной.

Описание установки

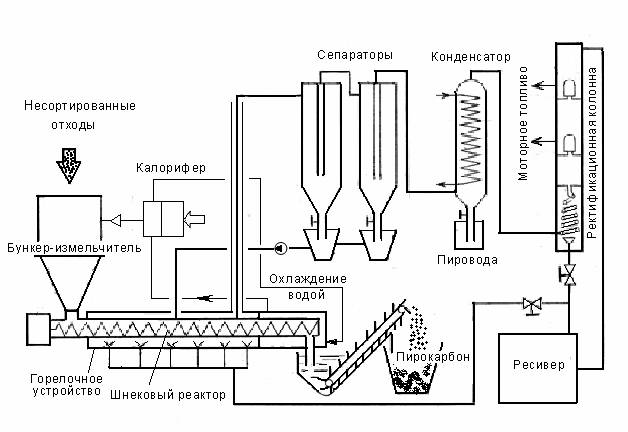

Представленная на рисунке 1 упрощенная схема, иллюстрирует базовую установку для переработки отходов в жидкие, газообразные и твердые энергоносители, часть которых является товарной продукцией, реализуемой на сторону.

Рис.1

Установка работает следующим образом. Несортированные, например твердые бытовые отходы (ТБО) с размером до 0,5×0,5×0,5м , подают в бункер-измельчитель, в верхней части которого осуществляется подсушка ТБО с помощью калорифера. В нижней части бункера-измельчителя происходит уплотнение и сдвиговое разрушение ТБО до размера 5-8 мм. Измельченные и уплотненные отходы образуют движущуюся пробку, которая герметизирует вход в шнековый реактор. Шнековый реактор помещен в рубашку с горелочным устройством и охлаждающим отсеком. Измельченные отходы перемещаются вдоль шнекового реактора, нагреваются без доступа кислорода горелочным устройством. При температуре в пределах 500-800 °С происходит деструкция (термолиз) органических материалов с образованием горючей парогазовой фракции и пирокарбона, который охлаждается в конечном отсеке рубашки и попадает в емкость с водой, образующей гидрозатвор. Емкость оснащена наклонным конвейером, перегружающим пирокарбон в накопительный контейнер. Дымовые газы поступают в дымовую трубу, внутри которой проходит труба транспортировки горючей парогазовой фракции в сепараторы, где происходит отделение твердых частичек сажи и капельной смолянистой пиролизной жидкости. После сепараторов парогазовая фракция поступает в конденсатор, где происходит конденсация паров воды. Парогазовая горючая смесь направляется в ректификационную колонны, нагревается до 350 °С и разгоняется на необходимые фракции жидких нефтепродуктов. Оставшаяся газовая фракция накапливается в ресивере, откуда распределяется в горелочные устройства шнекового реактора и ректификационной колонны. В процессе пиролиза отходов смолистая жидкость возвращается насосом в шнековый реактор. Через охлаждающий отсек прокачивается вода, отдающая тепло от пирокарбона с помощью калорифера влажным ТБО.

Продукция

В зависимости от состава сырья, в среднем получаются следующие продукты пиролиза.

|

Вид сырья (отходов) |

Продукты пиролиза, % масс. | |||

|

Синт-е топливо |

Пирогаз |

Пироуглерод |

Пировода | |

|

Твердые бытовые |

55 |

17 |

15 |

13 |

|

Резина (шины) |

60 |

10 |

28 |

2 |

|

Пластмасса |

70 |

15 |

15 |

- |

|

Древесные |

50 |

13 |

27 |

10 |

|

Помет, навоз (сухие – 15% влаги) |

41 |

25 |

20 |

14 |

|

Торф |

50 |

27 |

14 |

9 |

|

Нефтешлам, отходы МЖК (глина…) |

42 |

19 |

27 с минер-ми включениями |

12 |

|

Солома, лузга |

51 |

20 |

26 |

3 |

Синтетическое топливо на 75-80 %, состоят из керосино-газойливых фракций и соответствует мазуту и печному топливу с температурой вспышки 56 °С и замерзанием – 40 °С. После ректификации из него получают дизтопливо или бензин, при этом количество получаемого моторного топлива будет на 10-15 % меньше исходного синтетического топлива.

Пирогаз - состоит из метана, пропана, водорода, оксида углерода и т.д. Теплотворная способность газа составляет до 20 МДж/м3. Пирогаз в полном объеме используется для реализации технологии пиролиза, ректификации синтетического топлива и выработки электроэнергии.

Пироуглерод (пирокарбон) в зависимости от типа сырья имеет плотную (при переработки шин и пластмассы) или микропористую структуру (древесные отходы, торф, солома) и соответствует полукоксу, коксу или древесному углю. По теплотворной способности пирокарбон соответствует донецким углям. Может использоваться в качестве твердого печного топлива, в металлургии и как адсорбент для очистки преимущественно технической воды и стоков.

Пировода является водным конденсатом, содержащим низкомолекулярные органические кислоты, фенолы, аммиак, органические основания и растворимые смолы.

После разгонки синтетического топлива в ректификационной колонне получаются следующие продукты, % масс : -бензин – 30%

-дизельное топливо – 30%

-мазут – 30%

Предлагаемая установка – это установка нового поколения, которая принципиально отличается от цикличных пиролизных установок и лишена присущих им недостатков, таких как:

- негерметичность люковых уплотнений блока загрузки;

- расход большого количества тепла для выхода на рабочий режим;

- при большой мощности переработки большие размеры реактора, в следствии установки являются взрыво- и пожароопасными;

- охлаждение реактора инертными газами приводит к быстрому выходу его из строя;

- цикличные реакторы требуют установки предохранительных клапанов, а это прямой путь к загрязнению окружающей среды;

- малая производительность при большой металло- и энергоемкости.

Преимущества предлагаемой установки:

1. Режим работы установки – непрерывный.

2. В установке отсутствуют предохранительные клапана и другие элементы, соединяющие

систему с атмосферой.

3. Процесс загрузки сырья в бункер поддается автоматизации, что исключает человеческий фактор.

4. Для выхода на режим требуются малые затраты, работа установки обеспечивается своим пиролизным газом.

5. В реактор сырье попадает в измельченном виде, где постоянно перемешивается, что интенсифицирует процесс пиролиза.

6. В установке применяется измельчитель, разработанный нашей компанией, требующий 10 кВт·ч электроэнергии, не имеющий аналогов в мире.

7. После загрузки сырья работа установки автоматизирована.

8. Установка полностью безопасна для обслуживающего персонала

9. В установке не образуются ядовитые соединения такие, как диоксин, вследствие низкой температуры процесса, не выделяются фенолы, сероводород, бензопирен, хлороводород и т. д.

10. Установка полностью безопасна, как в экологическом плане, так и в плане взрыво- и пожароопасности, в результате применения запатентованной нами конструкции.

11. Выбросы в атмосферу только из дымовой трубы топки в виде дымовых газов, что соответствует требованиям ЕС.

12. Установка компактна (занимает площадь около 50 м2) и отличается низкой потребляемой мощностью (40 кВт).

Для строительства и запуска установки необходимы инвестиции в размере $ 1827000. Срок окупаемости затрат составляет 1,5 года.

Имеется опытная установка циклического действия, для демонстрации и отработки технологии получения синтетического топлива и пироуглерода, а также результаты анализов получаемого жидкого топлива и дымовых газов.

Авторы готовы разрабатывать и изготавливать установки на меньшую производительность, а также - с учетом пожеланий Заказчика по типу сырья и получаемого энергоносителя, включая получение электроэнергии.